Murrelektronik Vario-X è una piattaforma di automazione decentralizzata in grado di collegare i dispositivi a bordo macchina senza armadio elettrico.

L’integrazione di Vario-X con un gemello digitale permette un notevole risparmio, in termini sia economici che di tempo, in tutte le fasi di un progetto: pianificazione, installazione, operatività e manutenzione.

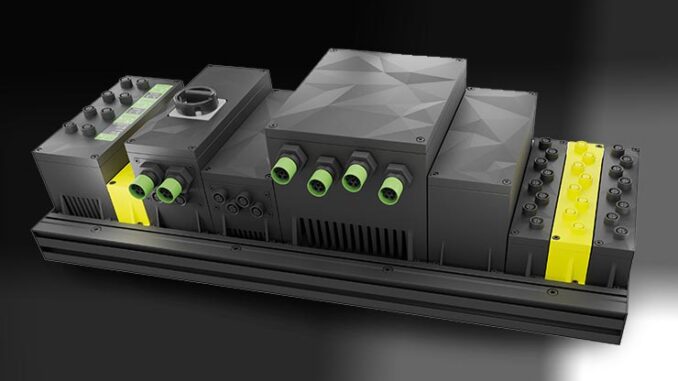

Vario-X porta sensori e attuatori direttamente al controllore e garantisce l’affidabilità di tensione, segnali e gestione dei dati, nonché l’integrazione senza interruzioni di servoazionamenti decentralizzati. Il cuore di Vario-X è costituito da moduli con grado di protezione IP67 resistenti a liquidi e polveri, alimentatori, controllori, switch di scollegamento, tecnologia di sicurezza e connessioni I/O.

Tutti questi componenti trovano alloggiamento, uno accanto all’altro, in un robusto backplane dotato di profili di montaggio meccanico integrati. Una volta assemblata, la soluzione Vario-X può essere facilmente collegata a tutti i più comuni sistemi di produzione senza ulteriori protezioni.

In casi estremi, è abbastanza robusto da essere calpestato senza danni. Dotato di una CPU multicore, Vario-X può soddisfare tutti i requisiti di controllo ed essere facilmente integrato in tutte le reti Industrial Ethernet di livello sovraordinato come piattaforma di controllo aperta.

Automazione al 100% senza armadio elettrico – installazione più rapida del 40%

L’installazione e il collegamento dei dispositivi è plug-and-play con connettori M12 ed MQ15 standard, così da eliminare gli errori di cablaggio e ridurre i tempi di assemblaggio. In tal modo, si evitano anche le costose e laboriose procedure di installazione all’interno dell’armadio elettrico, come l’inserimento dei componenti, la spelatura e la posa dei cavetti, l’etichettatura e la messa a terra di ogni singolo elemento.

Per estendere il concetto di modularità al controllo di macchina, possono essere agevolmente disposte intorno al macchinario e collegate tra loro stazioni aggiuntive, ad esempio un alimentatore in più per supportare i servomotori periferici. Allo stesso modo, si possono collegare i moduli IO remoti direttamente a Vario-X per processare e controllare sensori e attuatori senza riportarli fino al backplane o al quadro I/O. Questo limita le varianti dell’hardware di controllo e snellisce notevolmente l’architettura dei cavi.

Niente più aria in produzione

Vario-X porta avanti l’elettrificazione dei processi produttivi e offre un’alternativa molto più proficua rispetto alla pneumatica. Con un’efficienza che si aggira tra il dieci e il venti percento, infatti, lo spreco derivante dall’uso di aria compressa come fonte primaria di energia è elevatissimo, con innumerevoli problemi di perdite nel sistema e attuatori inefficienti.

La sostituzione della pneumatica con l’elettronica, sostituendo un cilindro ad aria con un servomotore, porta vantaggi a tutti gli operatori coinvolti: al tecnico, che può ridurre la presenza sul macchinario di pneumatica inefficiente, a bassa risoluzione e relativamente costosa; a chi pianifica la produzione, che può contare sull’elettricità come un’unica fonte di energia; a tutti gli addetti, che possono finalmente godere di un ambiente di lavoro molto più silenzioso. Ridurre lo spreco d’energia porta evidenti vantaggi anche al pianeta.

Un gemello digitale per la progettazione, l’installazione, l’operatività e la manutenzione

Vario-X non è solamente un’aggregazione di backplane, moduli, cavi e I/O. Un sistema automatizzato con Vario-X si avvale di un gemello digitale fin dal principio: un’immagine virtuale in scala 1:1 che contiene tutte le funzioni e i parametri del sistema fisico, perfino nella fase iniziale di progettazione, quando nessun componente meccanico sia stato ancora ordinato o assemblato.

Murrelektronik crea una rappresentazione cinematica di macchine e sistemi in un software unico, in grado di simulare movimenti e processi. Con il gemello digitale, è la stessa cinematica virtuale che simula la macchina reale.

Il sistema digitale può anche essere direttamente “collocato” all’interno del processo produttivo grazie alla realtà aumentata (AR) su uno smartphone o un tablet, così da poter visualizzare virtualmente tutte le sequenze di movimento e le funzioni durante l’assemblaggio della macchina o in fase di produzione.